Tout ce que vous devez savoir sur les dernières mises à jour de l’AMDEC Process

Afin de contrer à la concurrence et répondre aux exigences sans cesse croissantes en matière de qualité, de livraison et de coûts, les sociétés industrielles recherchent des outils et des méthodologies pouvant être utilisés pour élaborer des politiques d’amélioration continue. L’analyse des modes de défaillance, de leurs effets et de leurs criticités, ou l’AMDEC, est l’une de ses méthodes la plus ancienne et la plus répandue, car cette dernière fait partie des exigences obligatoires, comme indiqué dans la norme IATF 16949 : 2016.

En juin 2019, le groupe d’action de l’industrie automobile (AIAG), en collaboration avec l’association allemande de l’industrie automobile (VDA), a présenté le premier guide international sur l’analyse des modes de défaillance de leurs effets et de leurs criticités (AMDEC). Ce manuel comprend plusieurs changements conséquents majeurs, particulièrement dans la méthodologie de l’AMDEC Process avec l’introduction d’une nouvelle démarche en sept étapes.

Qu’est-ce qu’une AMDEC process et pourquoi en avez-vous besoin ?

L’AMDEC Process, abréviation de « analyse des modes de défaillance, de leurs effets et de leurs criticités » est une méthode d’amélioration structurée qui vise à identifier les défaillances potentielles et à analyser leurs causes et leurs effets. Le but de cette méthode est de trouver des solutions qui empêchent ces défaillances de se produire.

Développé pour la première fois par l’armée américaine dans les années 1940 pour remédier aux dysfonctionnements des munitions, l’AMDEC Process a été progressivement appliqué à d’autres industries, notamment l’aviation et l’automobile.

De nos jours, l’AMDEC Process est la méthode d’analyse de risque la plus couramment utilisée dans la boîte à outils de l’industrie automobile. Associée à l’AMDEC inversée, une méthode d’évaluation des risques basée sur la réalité plutôt que sur les prévisions, L’AMDEC process aide à réduire la production, le développement et les coûts des produits défectueux, tout en améliorant la satisfaction des clients. Par ailleurs, l’application de l’AMDEC Process est nécessaire pour améliorer la satisfaction client en utilisant des produits à zéro défaut.

AMDEC Process Étape par Étape :

L’AMDEC Process est souvent appliqué pour couvrir des éléments de production critiques. C’est une procédure très précise. En cas de changement dans la technologie de fabrication, le processus ou l’environnement, une nouvelle évaluation doit être lancée.

Lorsque cette situation se présente, toutes les équipes concernées doivent se réunir pour identifier les nouveaux risques de défaillance potentiels tout au long du nouveau processus de production. Pendant ce temps, il est crucial de contacter des employés qui ont une expérience considérable du processus de production. Ils seront probablement en mesure de partager des données empiriques qui peuvent être essentielles à l’analyse.

Chaque mode de défaillance, cause et effet identifié doit ensuite être évalué à l’aide de trois critères d’évaluation : gravité, occurrence et détection. La gravité dépend de l’ampleur de l’impact que la défaillance pourrait avoir sur le bon fonctionnement de la production ou la sécurité des opérateurs de la machine. L’occurrence est liée à la probabilité de la cause fondamentale d’une défaillance. Enfin, la détection fait référence à la probabilité que la défaillance soit détectée avant d’impacter le cycle de production. Chacun de ces critères est coté de 1 à 10, « 10 » correspondant aux défaillances les plus graves, les plus fréquents ou les plus indétectables.

Une fois que l’équipe a terminé l’évaluation de chaque risque, elle procède à la hiérarchisation des actions requises pour les éliminer.

Les mises à jour de l’AMDEC Process selon le manuel AIAG – VDA

Les équipementiers qui fournissent des pièces d’automobile aux constructeurs européens et nord-américains sont tenus de mener l’AMDEC sur la base des programmes VDA – AIAG.

La 1ère édition du manuel AMDEC AIAG-VDA a été officiellement introduite en juin 2019. Elle fournit des indications aux constructeurs automobiles de différentes gammes, suivies des meilleures pratiques et des études de cas tirées des manuels précédents et des expériences réelles d’AIAG et de VDA.

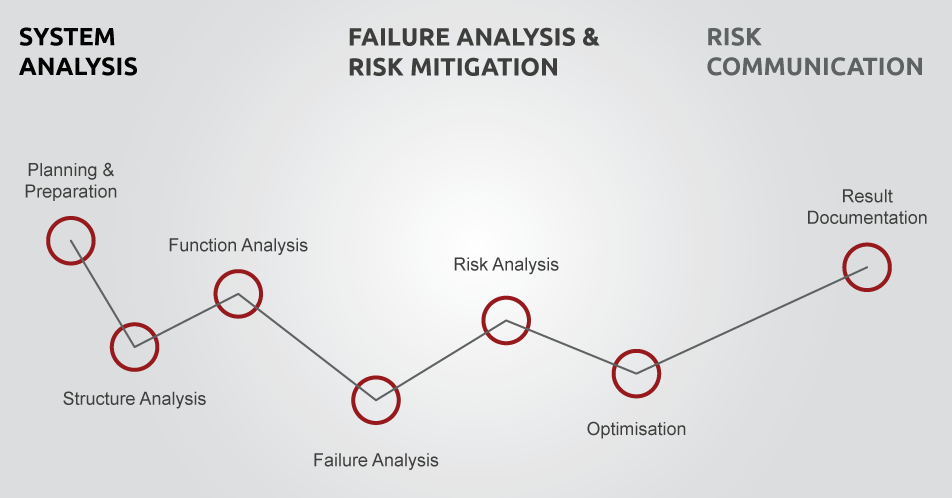

Une nouvelle approche en 7 étapes pour le développement de l’AMDEC est probablement la mise à jour la plus remarquable. Fournissant un cadre général pour documenter les risques techniques de manière plus explicite et plus pertinente, l’approche en 7 étapes rend la conception des produits et le processus de fabrication plus transparents et mieux anticipés.

Les trois premières étapes de cette nouvelle approche, planification et préparation, analyse de structure et analyse fonctionnelle, représentent la phase « Analyse système » d’une étude AMDEC. Les trois étapes suivantes correspondent à la phase « Analyse des défaillances et atténuation des risques » et comprennent l’analyse des défaillances, l’analyse des risques et l’optimisation. Enfin et surtout, l’étape 7 « documentation des résultats » conclut la phase « Communication » du processus AMDEC.

De plus, le nombre de priorité de risque (NPR) a été remplacé par la métrique de priorité d’action (PA) dans « l’analyse de risque », étape 5 du processus AMDEC. La PA représente la priorité d’une action (faible-moyenne-élevée) nécessaire pour éliminer le risque de défaillance.

Alors que les nouvelles exigences de l’AMDEC qui suivent le guide AIAG & VDA sont progressivement mises en œuvre, il est essentiel que les fournisseurs du secteur de l’automobile soient formés à cette nouvelle méthodologie. C’est pourquoi SNECI a récemment mis à jour son module de formation pour aider les fournisseurs pendant ce changement. Pour plus d’informations, Veuillez contacter nos experts!